СТЕНЫ ИЗ ОБЛЕГЧЕННОГО БЕТОНА

Блоки из облегченного бетона в индивидуальном строительстве стали использовать относительно недавно (например по сравнению с кирпичом). Бетонные стены по огнеупорности и неподверженности воздействию насекомых-вредителей не уступают кирпичным. Большие (по сравнению с тем же кирпичом) размеры бетонных блоков позволяют значительно сократить время строительства.

Блоки из облегченного бетона хотя и обладают меньшей теплоемкостью, но имеют низкий коэффициент теплопроводности, поэтому, если зимой дом из бетонных блоков по каким-либо причинам долгое время не отапливался, его можно прогреть до комфортных условий всего лишь за сутки (чего нельзя сказать про кирпичный дом). Наружная облицовка бетонных стен кирпичом незначительно увеличивает их вес, но при этом делает более прочными.

Недостатком облегченного бетона (в частности пенобетона) является то, что он хорошо впитывает влагу. И если в холодное время года дом будет отапливаться нерегулярно, то стены могут промерзнуть, что приведет к их быстрому разрушению. Если вы решили построить из пенобетона сезонное жилье (дачный дом), то через 25 лет его стены потребуют серьезного ремонта.

Исключением является разновидность легкого бетона — керамзитобетон: он не впитывает влагу, поэтому стены из него промерзать не будут.

Стены из любого вида облегченного бетона не терпят деформаций, следовательно, для их возведения необходим ленточный фундамент. При неравномерной осадке даже при относительно небольшом внутреннем напряжении на стенах из облегченного бетона образуются трещины.

Таким образом, облегченный бетон по своим потребительским качествам занимает промежуточное положение между кирпичом и деревом, причем чем выше его удельный вес, тем ближе его свойства приближаются к свойствам кирпича. Облегченный бетон целесообразно применять при строительстве небольших коттеджей (не более двух этажей), предназначенных для круглогодичной эксплуатации.

Блоки из отдельных видов облегченного бетона при наличии дешевого местного заполнителя (топливного шлака, кирпичного боя, опилок) можно изготовить самостоятельно прямо на месте строительства.

Из смеси топливного или металлургического шлака с вяжущим материалом получают легкий и прочный материал — шлакобетон. По теплозащитным свойствам он в 1,5 раза лучше полнотелого кирпича и приблизительно в столько же раз дешевле. При хорошей защите от влаги и надежном фундаменте срок службы стен из шлакобетона составляет около 50 лет, а при своевременном профилактическом ремонте — значительно больше.

Обычно для получения шлакобетона используют топливные шлаки, получаемые при сжигании антрацитов; шлаки бурых углей малопригодны для этой цели, поскольку содержат много неустойчивых примесей; остальные каменные угли дают шлаки с промежуточными свойствами. Используемые для изготовления шлакобетона шлаки не должны содержать посторонних примесей — земли, глины, золы, несгоревших углей. Свежий шлак применять не рекомендуется, его необходимо выдержать в течение года в отвалах на открытом воздухе, обеспечив при его складировании свободный отвод дождевых и паводковых вод.

Прочность и теплозащитные качества шлакобетона зависят от соотношения крупных (5 — 40 мм) и мелких (0,2 — 5 мм) частиц шлакового заполнителя. При крупном шлаке бетон получается более легким, но и менее прочным, при мелком — более плотным и теплопроводным.

Для наружных стен оптимальное соотношение мелкого и крупного шлака составляет от 3 : 7 до 4 : б, для внутренних несущих стен, от которых прежде всеготребуется прочность, это соотношение изменяется в пользу мелкого шлака. Для большей прочности часть шлака (около 25% от общего объема) заменяют песком.

В качестве вяжущего материала для шлакобетона применяют цемент с добавлением извести или глины. Добавки сокращают расход цемента и делают шлакобетон более пластичным и удобным в укладке.

Технология приготовления смеси для изготовления шлакобетонных блоков аналогична технологии приготовления обычных бетонных смесей. Сначала в сухом виде смешивают цемент, песок и шлак (крупные куски предварительно увлажняют), затем добавляют известковое или глиняное тесто, воду и снова все тщательно перемешивают. Состав шлакобетонной смеси (в объемных частях): цемент — 1, строительный песок - 3, шлак — 6, вода — 60 — 75% от массы цемента (в зависимости от влажности песка и щебня или гравия). Известковое или глиняное тесто добавляют в количестве 10 — 20% от объема цемента. Готовую смесь используют в течение 1,5 —2 ч после приготовления.

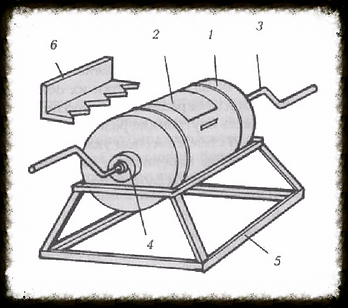

Приготовление шлакобетонной массы вручную — процесс очень трудоемкий. Если нет возможности приобрести или арендовать бетономешалку заводского изготовления, вы можете соорудить ее из металлической бочки объемом 100 или 200 л. В днищах бочки по центру вырезаются отверстия, через которые пропускается вал с плотно насаженными на него двумя подшипниками. Концы вала выгибаются в виде ручек. В стенке бочки вырезается прямоугольное отверстие размером около 20 х 40 см, закрывающееся крышкой с резиновым уплотнителем. Внутри бочки к валу привариваются две металлические лопасти, выполняющие функции мешалок (их можно сделать из уголка). Из уголка 50 х 50 мм сваривается или собирается на болтах станина, на которую устанавливается бочка.

Конструкция бетономешалки:

1 — металлическая бочка;

2 — загрузочно-разгрузочный люк;

3 — вал с рукоятками;

4 — подшипники;

5 — станина;

6 — мешалка

Формование блоков производят в деревянных разборных формах, выполненных в виде ящиков без дна. Чтобы внутренние стенки форм не поглощали из смеси влагу, а также для облегчения чистки их обивают металлом, пластиком или окрашивают нитроэмалью. Размеры блоков (то есть внутренние размеры форм) определяются толщиной стен, способом укладки (одно- или двухрядная), удобством переноски и укладки. Шлакобетон закладывают в формы слоями по 15 — 20 см с равномерным утрамбовыванием.

При изготовлении пустотелых блоков в качестве пустотообразователей можно использовать пластиковые трубки с диаметром сечения 5—10 см, старую бумагу (газеты), свернутую в рулончики, картонные пакеты из-под молочных продуктов и т. п. Наличие в блоках пустот повышает теплозащитные свойства сложенных из них стен и сокращает расход шлакобетона. Однако пустоты ослабляют несущую способность стен, поэтому прочность шлакобетона в этом случае необходимо повысить, увеличив долю цемента в шлакобетонной смеси.

Формы заполняют и выдерживают 1 — 2 дня; при жесткой шлакобетонной смеси и хорошем уплотнении возможна распалубка блоков через несколько часов после формования.

Отформованные блоки в течение 2 — 3 недель оставляют в тени под навесом. При сухой и ветреной погоде их следует накрыть влажной мешковиной, которую первые 5 — 7 дней необходимо периодически увлажнять.

В районах, где имеются лесоперерабатывающие предприятия, хорошим заполнителем легких бетонов могут быть древесные опилки. В смеси с вяжущим материалом из них можно получить теплый и огнестойкий стеновой материал — опилкобетон. По теплозащитным качествам он, как и шлакобетон, значительно эффективнее полнотелого кирпича, а по санитарногигиеническим показателям из всех бетонных материалов считается для жилых зданий самым комфортным.

В качестве заполнителя предпочтительно использовать опилки древесины хвойных пород, так как они меньше подвержены биологическому разрушению. Рецептов получения опилочного бетона много. Они различаются соотношением вяжущих материалов и заполнителей, технологией изготовления. Основное требование: масса вяжущих материалов не должна быть меньше массы сухих заполнителей. Например, если используют 50 кг опилок, то и вяжущих веществ должно быть не менее 50 кг. Для повышения прочности и уменьшения усадки в процессе сушки в опилкобетон добавляют песок: примерно 2 — 3 части (по массе) на 1 часть вяжущего материала.

Опилкобетон готовят в той же последовательности, что и шлакобетон, но воду добавляют малыми порциями через лейку.

Готовая смесь при сжатии в кулаке должна образовывать комок без появления воды.

Блоки из опилочного бетона, как и шлакоблоки, изготавливают в разборных деревянных формах. Распалубку производят не ранее чем через 3 — 4 дня, поэтому следует изготовить несколько разборных форм, используемых одновременно. Размеры блоков выбирают также с учетом толщины стен, способа укладки и удобства переноски. Но стоит учесть, что толстые блоки (свыше 20 см) плохо сохнут, а тяжелые (более 20 кг) неудобно переносить и укладывать.

Опилочный бетон очень медленно твердеет и сохнет; марочную прочность он набирает лишь через 3 — 4 месяца.

Толщина наружных стен зависит от плотности опил- кобетона и зимней расчетной температуры наружного воздуха. При плотности 1000 кг/м3 толщину стен зданий, возводимых при среднемесячной зимней температуре — 20 °С, принимают равной 25 см, при — 40 °С — 45 см. Внутренние несущие стены выкладывают толщиной не менее 30 см. Для несущих простенков и столбов желательно использовать кирпич.

Кладка стен из облегченных бетонных блоков выполняется так же, как и кирпичная кладка. Перемычки над дверными и оконными проемами делают либо деревянными, либо железобетонными.

Из облегченного бетона, который различается на керамзито-, шлако- или опил- кобетон, можно построить и монолитные стены, которые возводятся в переставной щитовой опалубке высотой 40 — 60 см. Опалубку сбивают из толстых шпунтованных досок, покрытых изнутри рубероидом, линолеумом или синтетической пленкой.

Щиты обычно монтируют на неподвижных стойках диаметром 12—18 см, которые устанавливают с двух сторон будущей стены через 1 — 1,5 м на всю ее высоту. На стойках имеются передвигаемые опоры, на которые и устанавливаются щиты опалубки. Между щитами ставят временные распорки, а между стойками и щитами — клинья. Верх стоек скрепляют досками, металлическими стяжками или стягивают проволокой.

Монтаж опалубки со стойками:

1 — готовая часть стены;

2 — щит опалубки;

3 — распорка;

4 — клин;

5 — стойка;

6 — стяжка;

7 — передвигаемые опоры

Опалубку можно монтировать и без стоек. В этом случае низ щитов соединяют поперечными тяжами из металлических стержней диаметром 10—12 мм с двухсторонней резьбой для стяжных гаек, а верх фиксируют горизонтальными поперечными накладками. При перестановке опалубки тяжи вытаскивают и опалубку снимают со сформированной стенки.

Опалубка, монтируемая без стоек:

1 — щит опалубки:

2 — тяж;

3 — стяжные тйки;

4 — поперечная накладка

Бетон укладывают слоями по 15 —20 см с равномерным трамбованием и штыковкой. Чтобы монолитные стены из облегченного бетона были более прочными, их армируют стальной арматурой, располагая ее по всей высоте стен.

Через 2 — 3 суток, а в теплую погоду через сутки после закладки бетонной смеси опалубку переставляют. При сухой или ветреной погоде стены из облегченного бетона в течение первых 7—10 дней нуждаются в защите от пересушивания, для чего их закрывают влажной мешковиной и периодически увлажняют.

Монолитные наружные стены возводят с внутренними пустотами или вкладышами из более легких материалов (например пенопласта). В качестве пустотооб- разователей можно использовать пластиковые трубки с диаметром сечения 5 — 10 см и т. п.

Отделку монолитных стен из облегченного бетона выполняют не ранее чем через 3 — 4 недели после их возведения, когда бетон полностью высохнет и наберет необходимую прочность.

Монолитные стены из облегченного бетона можно возводить с одновременной облицовкой кирпичом их наружной стороны; в этом случае кирпичная облицовка будет выполнять функцию наружной опалубки, поэтому стойки для монтажа щитов устанавливаются лишь с внутренней стороны стен. Кирпичная облицовка хорошо защищает стены от внешних воздействий, позволяет более технологично выполнять оконные и дверные проемы.

К шлакобетону кирпичная стена может примыкать непосредственно, а от опилкобетона ее выкладывают на расстоянии 3 — 5 см. Перевязку облицовки со стеной выполняют металлическими связями из проволоки сечением 4 — 6 мм на расстоянии 1 — 5 м через 4 — 6 рядов кирпичной кладки.

Если в состав облегченной бетонной массы входит органический заполнитель (опилки), то стены из нее нуждаются в защите от воздействия влаги не только снаружи, но и изнутри помещения.

Такие стены необходимо либо оштукатуривать, либо обшивать досками и т. п.

СТРОИМ САМИ

Все о строительстве дома.